Wafer silikon adalah landasan bahan semikonduktor. Mereka pertama-tama dibuat menjadi batang silikon dengan menarik kristal tunggal, lalu dipotong dan dibuat. Karena jumlah elektron valensi atom silikon adalah 4 dan nomor urutnya sedang, silikon memiliki sifat fisik dan kimia khusus dan dapat digunakan dalam bidang kimia, fotovoltaik, chip, dan bidang lainnya. Khususnya di bidang chip, sifat semikonduktor silikonlah yang menjadikannya landasan chip. Di bidang fotovoltaik dapat digunakan untuk pembangkit listrik tenaga surya. Selain itu, silikon menyumbang 25,8% kerak bumi. Silikon ini relatif mudah untuk ditambang dan memiliki kemampuan daur ulang yang kuat, sehingga harganya rendah, yang semakin meningkatkan jangkauan penerapan silikon.

1. Silikon - landasan bahan chip Bahan silikon dibagi menjadi silikon kristal tunggal dan silikon polikristalin sesuai dengan susunan sel satuan yang berbeda. Perbedaan terbesar antara silikon kristal tunggal dan silikon polikristalin adalah susunan sel satuan silikon kristal tunggal teratur, sedangkan silikon polikristalin tidak teratur. Dari segi cara pembuatannya, silikon polikristalin umumnya dibuat dengan cara menuangkan langsung bahan silikon ke dalam wadah untuk dicairkan kemudian didinginkan. Silikon monokristalin dibentuk menjadi batang kristal dengan menarik satu kristal (metode Czochralski). Dari segi sifat fisik, karakteristik kedua jenis silikon ini cukup berbeda. Silikon monokristalin memiliki konduktivitas listrik yang kuat dan efisiensi konversi fotolistrik yang tinggi. Efisiensi konversi fotolistrik silikon monokristalin umumnya sekitar 17% hingga 25%, sedangkan efisiensi silikon polikristalin di bawah 15%.

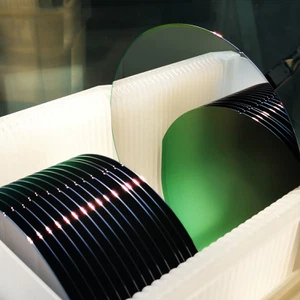

▲ Wafer silikon semikonduktor dan wafer silikon fotovoltaik

▲ Struktur sel satuan silikon kristal tunggal

Wafer silikon fotovoltaik:Karena efek fotolistrik dan keuntungan nyata dari silikon monokristalin, orang menggunakan wafer silikon untuk menyelesaikan konversi energi matahari menjadi energi listrik. Di bidang fotovoltaik, sel silikon monokristalin persegi dengan sudut membulat umumnya digunakan. Wafer silikon polikristalin yang lebih murah juga digunakan, tetapi efisiensi konversinya lebih rendah.

▲ Bagian depan dan belakang sel silikon monokristalin

▲ Sel silikon polikristalin depan dan belakang

Karena wafer silikon fotovoltaik memiliki persyaratan rendah untuk parameter seperti kemurnian dan lengkungan, proses pembuatannya relatif sederhana. Mengambil contoh sel silikon monokristalin, langkah pertama adalah memotong dan membulatkan. Pertama, potong batang silikon monokristalin menjadi batang persegi sesuai dengan kebutuhan ukuran, lalu bulatkan keempat sudut batang persegi. Langkah kedua adalah pengawetan, yang terutama untuk menghilangkan kotoran permukaan batang persegi monokristalin. Langkah ketiga adalah mengiris. Pertama, tempelkan batang persegi yang sudah dibersihkan ke papan kerja. Kemudian letakkan papan kerja pada alat pengiris dan potong sesuai dengan parameter proses yang ditetapkan. Terakhir, bersihkan wafer silikon monokristalin dan pantau kehalusan permukaan, resistivitas, dan parameter lainnya.

Wafer silikon semikonduktor:Wafer silikon semikonduktor memiliki persyaratan lebih tinggi daripada wafer silikon fotovoltaik. Pertama, semua wafer silikon yang digunakan dalam industri semikonduktor adalah silikon monokristalin, untuk memastikan sifat listrik yang sama di setiap posisi wafer silikon. Dari segi bentuk dan ukuran, wafer silikon monokristalin fotovoltaik berbentuk persegi, terutama dengan panjang sisi 125mm, 150mm, dan 156mm. Wafer silikon monokristalin yang digunakan untuk semikonduktor berbentuk bulat, dengan diameter 150mm (6-wafer inci), 200mm (8-wafer inci) dan 300mm (12-wafer inci). Dalam hal kemurnian, persyaratan kemurnian untuk wafer silikon monokristalin yang digunakan untuk fotovoltaik adalah antara 4N-6N (99,99%-990,9999%), namun persyaratan kemurnian untuk wafer silikon monokristalin yang digunakan untuk semikonduktor adalah sekitar 9N (99.9999999%)-11N (99.999999999%), dan persyaratan kemurnian minimum adalah 1000 kali lipat dari wafer silikon monokristalin yang digunakan untuk fotovoltaik. Dari segi tampilan, kerataan permukaan, kehalusan dan kebersihan wafer silikon yang digunakan untuk semikonduktor lebih tinggi dibandingkan wafer silikon yang digunakan untuk fotovoltaik. Kemurnian adalah perbedaan terbesar antara wafer silikon monokristalin yang digunakan untuk fotovoltaik dan wafer silikon monokristalin yang digunakan untuk semikonduktor.

▲ Proses pembuatan wafer silikon semikonduktor

Perkembangan Hukum Moore adalah pengembangan wafer silikon. Karena wafer silikon semikonduktor berbentuk bulat, wafer silikon semikonduktor juga disebut "wafer silikon" atau "wafer". Wafer adalah "substrat" untuk pembuatan chip, dan semua chip diproduksi pada "substrat" ini. Dalam sejarah perkembangan wafer silikon semikonduktor, ada dua arah utama: ukuran dan struktur.

Dari segi ukuran, jalur pengembangan wafer silikon semakin besar: pada tahap awal pengembangan sirkuit terpadu, wafer berukuran 0.75-inci digunakan. Meningkatkan area wafer dan jumlah chip pada satu wafer dapat mengurangi biaya. Sekitar tahun 1965, dengan diperkenalkannya Hukum Moore, baik teknologi sirkuit terpadu maupun wafer silikon mengantarkan periode perkembangan pesat. Wafer silikon telah melewati node 4-inci, 6-inci, 8-inci, dan 12-inci. Sejak Intel dan IBM bersama-sama mengembangkan manufaktur chip wafer 12-inci pada tahun 2001, wafer silikon mainstream saat ini adalah wafer 12-inci, yang mencakup sekitar 70%, namun wafer 18-inci (450mm) memiliki telah dimasukkan dalam agenda.

▲Parameter ukuran wafer berbeda

▲ Perkembangan ukuran wafer silikon

Dari segi struktur, arah pengembangan wafer silikon menjadi semakin kompleks: pada tahap awal pengembangan sirkuit terpadu, hanya ada satu jenis chip logika, namun dengan semakin banyaknya skenario aplikasi, chip logika, perangkat daya , chip analog, chip analog dan digital campuran, chip penyimpanan flash/DRAM, chip frekuensi radio, dll. telah muncul satu demi satu, membuat wafer silikon memiliki bentuk struktur yang berbeda. Sekarang, ada tiga jenis utama:

PW (Wafer Polandia):wafer yang dipoles. Wafer silikon yang langsung dipotong setelah ditarik kristal tunggalnya tidak sempurna dalam kehalusan atau lengkungannya, sehingga harus dipoles terlebih dahulu. Metode ini juga merupakan cara paling primitif untuk mengolah wafer silikon.

AW (Wafer Anneal):Wafer anil. Dengan perkembangan teknologi proses yang berkelanjutan dan pengurangan ukuran fitur transistor secara terus-menerus, kekurangan wafer yang dipoles secara bertahap terungkap, seperti cacat kisi lokal pada permukaan wafer silikon dan kandungan oksigen yang tinggi pada permukaan wafer silikon. Untuk mengatasi permasalahan tersebut, teknologi annealing wafer telah dikembangkan. Setelah dipoles, wafer silikon ditempatkan dalam tabung tungku yang diisi dengan gas inert (biasanya argon) untuk anil suhu tinggi. Hal ini tidak hanya memperbaiki cacat kisi pada permukaan wafer silikon, tetapi juga mengurangi kandungan oksigen permukaan.

EW (Wafer Epitaksis):wafer silikon epitaksial. Dengan meningkatnya skenario penerapan sirkuit terpadu, wafer silikon standar yang diproduksi oleh pabrik wafer silikon tidak lagi dapat memenuhi persyaratan beberapa produk dalam hal sifat kelistrikan. Pada saat yang sama, cacat kisi yang dikurangi dengan anil termal tidak dapat memenuhi persyaratan lebar garis yang semakin kecil. Hal ini menyebabkan munculnya wafer silikon epitaksial. Lapisan epitaksial yang biasa adalah film tipis silikon. Lapisan film tipis silikon ditumbuhkan berdasarkan wafer silikon asli menggunakan teknologi deposisi film tipis. Karena substrat silikon ada sebagai kristal benih dalam epitaksi silikon, pertumbuhan lapisan epitaksi akan mereplikasi struktur kristal wafer silikon. Karena wafer silikon substrat adalah kristal tunggal, lapisan epitaksi juga merupakan kristal tunggal. Namun, karena tidak dipoles, cacat kisi pada permukaan wafer silikon setelah pertumbuhan dapat dikurangi ke tingkat yang sangat rendah.

Indikator teknis epitaksi terutama mencakup ketebalan lapisan epitaksi dan keseragamannya, keseragaman resistivitas, pengendalian logam tubuh, pengendalian partikel, kesalahan susun, dislokasi dan pengendalian cacat lainnya. Pada tahap ini, manusia telah mencapai kualitas wafer silikon epitaksi yang tinggi dengan mengoptimalkan suhu reaksi epitaksi, laju aliran gas epitaksi, dan gradien suhu pusat dan tepi. Karena produk yang berbeda dan kebutuhan akan peningkatan teknologi, proses epitaksi terus dioptimalkan untuk mencapai kualitas wafer silikon epitaksi yang tinggi.

Selain itu, teknologi saat ini dapat menghasilkan lapisan epitaksi dengan elemen doping resistivitas dan konsentrasi doping yang berbeda dari wafer silikon asli, sehingga memudahkan pengendalian sifat listrik wafer silikon yang dikembangkan. Misalnya, lapisan lapisan epitaksi silikon tipe-N dapat dihasilkan pada wafer silikon tipe-P, sehingga membentuk sambungan PN yang didoping dengan konsentrasi rendah, yang dapat mengoptimalkan tegangan rusaknya dan mengurangi efek kait pada pembuatan chip berikutnya. Ketebalan lapisan epitaksi umumnya bervariasi sesuai dengan skenario penggunaan. Umumnya, ketebalan chip logika adalah sekitar 0,5 mikron hingga 5 mikron, dan ketebalan perangkat daya sekitar 50 mikron hingga 100 mikron karena harus menahan tegangan tinggi.

▲ Proses pertumbuhan wafer silikon epitaksi

▲ Doping wafer epitaksial yang berbeda

SW (JADI Wafer):SOI adalah singkatan Silikon-On-Insulator. Wafer silikon SOI sering digunakan dalam chip front-end RF karena kelebihannya seperti kapasitansi parasit yang kecil, efek saluran pendek yang kecil, kepadatan pewarisan yang tinggi, kecepatan tinggi, konsumsi daya yang rendah, dan terutama kebisingan substrat yang rendah.

▲ Struktur MOS silikon biasa

▲ Struktur MOS wafer silikon SOI

Ada empat metode utama pembuatan wafer silikon SOI:Teknologi SIMOX, teknologi Bonding, teknologi Sim-bond dan teknologi Smart-CutTM; prinsip wafer silikon SOI relatif sederhana, dan tujuan intinya adalah menambahkan lapisan isolasi (umumnya terutama silikon dioksida SiO2) di tengah substrat.

▲Empat teknologi untuk pembuatan wafer SOI

Dari perspektif parameter kinerja, teknologi Smart-CutTM adalah kinerja paling unggul dalam teknologi manufaktur wafer silikon SOI saat ini. Performa teknologi Simbond tidak jauh berbeda dengan teknologi Smart-Cut, namun dari segi ketebalan silikon bagian atas, wafer silikon SOI yang diproduksi dengan teknologi Smart-Cut lebih tipis, dan dari segi biaya produksi, Smart -Teknologi potong dapat menggunakan kembali wafer silikon. Untuk produksi massal di masa depan, teknologi Smart-Cut memiliki lebih banyak keunggulan biaya, sehingga industri sekarang secara umum mengakui teknologi Smart-Cut sebagai arah pengembangan wafer silikon SOI di masa depan.

▲ Perbandingan kinerja berbagai teknologi pembuatan wafer SOI

Teknologi SIMOX: SIMOX adalah singkatan dari Separation by Implanted Oxygen. Atom oksigen disuntikkan ke dalam wafer, dan kemudian dianil pada suhu tinggi untuk bereaksi dengan atom silikon di sekitarnya membentuk lapisan silikon dioksida. Kesulitan dari teknologi ini adalah mengontrol kedalaman dan ketebalan implantasi ion oksigen. Ini memiliki persyaratan tinggi untuk teknologi implantasi ion.

Teknologi pengikatan: Teknologi pengikatan juga disebut teknologi pengikatan. Wafer silikon SOI yang dibuat dengan cara pengikatan juga disebut Bonded SOI, atau disingkat BSOI. Teknologi pengikatan memerlukan dua wafer silikon biasa, salah satunya ditumbuhkan dengan lapisan oksida (SiO2), dan kemudian diikat dengan sumber silikon lainnya. Sambungannya adalah lapisan oksida. Terakhir, digiling dan dipoles hingga kedalaman lapisan terkubur (SiO2) yang diinginkan. Karena teknologi pengikatan lebih sederhana daripada teknologi implantasi ion, sebagian besar wafer silikon SOI saat ini dibuat menggunakan teknologi pengikatan.

▲ Silikon pada isolator

▲ Metode ikatan wafer untuk membentuk silikon pada isolator

Teknologi ikatan sim:teknologi ikatan injeksi oksigen. Teknologi sim-bond merupakan kombinasi dari SIMOX dan teknologi bond. Keuntungannya adalah ketebalan lapisan oksida yang terkubur dapat dikontrol dengan presisi tinggi. Langkah pertama adalah menyuntikkan ion oksigen ke dalam wafer silikon, kemudian melakukan anil pada suhu tinggi hingga membentuk lapisan oksida, dan kemudian membentuk lapisan oksida SiO2 pada permukaan wafer silikon. Langkah kedua adalah mengikat wafer silikon ke wafer lain. Kemudian anil pada suhu tinggi untuk membentuk antarmuka ikatan yang sempurna. Langkah ketiga adalah proses penjarangan. Thinning dilakukan dengan menggunakan teknologi CMP, namun berbeda dengan teknologi bond, sim-bond memiliki lapisan self-stop yang otomatis berhenti saat digerinda ke lapisan SiO2. Kemudian lapisan SiO2 dihilangkan dengan cara etsa. Langkah terakhir adalah pemolesan.

Teknologi pemotongan cerdas:teknologi pengelupasan pintar. Teknologi smart-cut merupakan perpanjangan dari teknologi bonding. Langkah pertama adalah mengoksidasi wafer dan menghasilkan ketebalan SiO2 yang tetap pada permukaan wafer. Langkah kedua adalah menggunakan teknologi implantasi ion untuk menyuntikkan ion hidrogen ke dalam wafer dengan kedalaman tetap. Langkah ketiga adalah mengikat wafer lain ke wafer teroksidasi. Langkah keempat adalah menggunakan teknologi anil termal suhu rendah untuk membentuk gelembung dengan ion hidrogen, yang menyebabkan sebagian wafer silikon terkelupas. Kemudian teknologi anil termal suhu tinggi digunakan untuk meningkatkan kekuatan ikatan. Langkah kelima adalah meratakan permukaan silikon. Teknologi ini diakui secara internasional sebagai arah pengembangan teknologi SOI. Ketebalan lapisan oksida yang terkubur sepenuhnya ditentukan oleh kedalaman implantasi ion hidrogen, yang lebih akurat. Selain itu, wafer yang sudah dikupas dapat digunakan kembali, sehingga sangat mengurangi biaya.

▲ Metode ikatan SIM untuk membentuk silikon pada isolator

▲ Metode cerdas untuk membentuk silikon pada isolator

2. Teknologi manufaktur dengan hambatan tinggi 1. Teknologi manufaktur

Bahan baku wafer silikon adalah kuarsa yang biasa disebut pasir, yang dapat ditambang langsung di alam. Proses pembuatan wafer dapat diselesaikan dalam beberapa langkah: terutama deoksidasi dan pemurnian, pemurnian polisilikon, ingot silikon kristal tunggal (batang silikon), penggulungan, pemotongan wafer, pemolesan wafer, anil, pengujian, pengemasan, dan langkah lainnya.

▲ Proses pembuatan wafer semikonduktor CZ (Czochralski).

▲ Skema kristal tunggal CZ Farad

Deoksidasi dan pemurnian:Langkah pertama dalam pembuatan wafer silikon adalah mendeoksidasi dan memurnikan bijih kuarsa. Proses utama meliputi penyortiran, pemisahan magnetik, flotasi, degassing suhu tinggi, dll. Pengotor utama besi dan aluminium dalam bijih dihilangkan.

Menyempurnakan polisilikon:Setelah memperoleh SiO2 yang relatif murni, silikon kristal tunggal dihasilkan melalui reaksi kimia. Reaksi utamanya adalah SiO2+C→Si+CO. Setelah reaksi selesai, CO langsung menguap sehingga hanya tersisa kristal silikon. Saat ini, silikonnya adalah silikon polikristalin, dan merupakan silikon mentah, mengandung banyak pengotor. Untuk menyaring kotoran berlebih, silikon mentah yang diperoleh harus diasamkan. Asam yang umum digunakan adalah asam klorida (HCl), asam sulfat (H2SO4), dll. Kandungan silikon setelah direndam dalam asam umumnya di atas 99,7%. Selama proses pengawetan, meskipun besi, aluminium dan unsur lainnya juga dilarutkan dalam asam dan disaring. Namun silikon juga bereaksi dengan asam menghasilkan SiHCl3 (triklorosilan) atau SiCl4 (silikon tetraklorida). Namun kedua zat tersebut berwujud gas, sehingga setelah pengawetan, pengotor asli seperti besi dan aluminium telah larut dalam asam, namun silikon telah menjadi gas. Akhirnya, gas SiHCl3 atau SiCl4 dengan kemurnian tinggi direduksi dengan hidrogen untuk mendapatkan silikon polikristalin dengan kemurnian tinggi.

Metode CZ menghasilkan silikon kristal tunggal:wafer silikon terutama digunakan dalam chip logika dan memori, dengan pangsa pasar sekitar 95%; Metode CZ bermula dari gambar Czochralski tentang filamen tipis dari logam cair pada tahun 1918, sehingga disebut juga metode CZ. Ini adalah teknologi utama untuk mengembangkan silikon kristal tunggal saat ini. Proses utamanya adalah memasukkan silikon polikristalin ke dalam wadah, memanaskannya hingga meleleh, lalu menjepit satu kristal biji silikon kristal dan menggantungnya di atas wadah. Saat ditarik secara vertikal, salah satu ujungnya dimasukkan ke dalam lelehan hingga meleleh, kemudian diputar perlahan dan ditarik ke atas. Dengan cara ini, antarmuka antara cairan dan padatan secara bertahap akan mengembun membentuk kristal tunggal. Karena seluruh proses dapat dianggap sebagai proses replikasi kristal benih, kristal silikon yang dihasilkan adalah silikon kristal tunggal. Selain itu, doping wafer juga dilakukan pada proses penarikan kristal tunggal, biasanya pada doping fasa cair dan doping fasa gas. Doping fase cair mengacu pada penambahan elemen tipe P atau tipe N ke dalam wadah. Selama proses penarikan kristal tunggal, unsur-unsur tersebut dapat langsung ditarik ke dalam batang silikon.

▲ Metode kristal tunggal CZ Faraday

▲ Batang silikon setelah menarik kristal tunggal

Diameter bergulir:Karena sulit untuk mengontrol diameter batang silikon kristal tunggal selama proses penarikan kristal tunggal, maka diperoleh batang silikon dengan diameter standar, seperti 6 inci, 8 inci, 12 inci, dll. kristal tunggal, diameter ingot silikon akan digulung. Permukaan batang silikon setelah digulung halus dan kesalahan ukurannya lebih kecil.

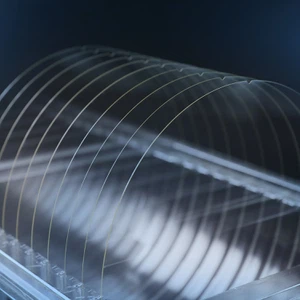

Memotong chamfer:Setelah mendapatkan ingot silikon, wafer dipotong. Ingot silikon ditempatkan pada mesin pemotong tetap dan dipotong sesuai program pemotongan yang ditetapkan. Karena ketebalan wafer silikon kecil, tepi wafer silikon yang dipotong sangat tajam. Tujuan dari chamfering adalah untuk membentuk tepian yang halus. Wafer silikon yang dilubangi memiliki tegangan pusat yang lebih rendah, sehingga lebih padat dan tidak mudah pecah pada pembuatan chip di masa mendatang.

Pemolesan:Tujuan utama pemolesan adalah untuk membuat permukaan wafer lebih halus, rata dan bebas kerusakan, serta untuk menjamin konsistensi ketebalan setiap wafer.

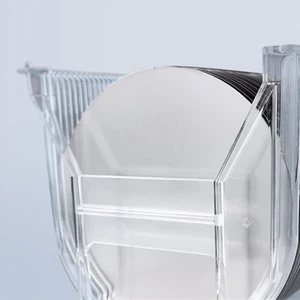

Kemasan uji:Setelah mendapatkan wafer silikon yang dipoles, sifat kelistrikan wafer silikon perlu diuji, seperti resistivitas dan parameter lainnya. Sebagian besar pabrik wafer silikon memiliki layanan wafer epitaksi. Jika wafer epitaksi diperlukan, pertumbuhan wafer epitaksi akan dilakukan. Jika wafer epitaxial tidak diperlukan, maka akan dikemas dan dikirim ke pabrik wafer epitaxial atau pabrik wafer lainnya.

Metode peleburan zona (FZ):Wafer silikon yang dibuat dengan metode ini terutama digunakan pada beberapa chip listrik, dengan pangsa pasar sekitar 4%; wafer silikon yang dibuat dengan FZ (metode peleburan zona) terutama digunakan sebagai perangkat listrik. Dan ukuran wafer silikon sebagian besar adalah 8 inci dan 6 inci. Saat ini, sekitar 15% wafer silikon dibuat dengan metode peleburan zona. Dibandingkan dengan wafer silikon yang dibuat dengan metode CZ, fitur terbesar dari metode FZ adalah memiliki resistivitas yang relatif tinggi, kemurnian lebih tinggi, dan dapat menahan tegangan tinggi, namun sulit untuk membuat wafer berukuran besar, dan sifat mekaniknya buruk, sehingga sering digunakan untuk wafer silikon perangkat listrik, dan jarang digunakan dalam sirkuit terpadu.

Ada tiga langkah dalam pembuatan batang silikon kristal tunggal dengan metode peleburan zona:

1. Panaskan silikon polikristalin, sentuh dengan kristal benih, dan putar ke bawah untuk menarik kristal tunggal. Dalam ruang tungku dalam lingkungan vakum atau gas inert, gunakan medan listrik untuk memanaskan batang silikon polikristalin hingga silikon polikristalin di area yang dipanaskan meleleh membentuk zona cair.

2. Hubungi zona cair dengan kristal benih dan lelehkan.

3. Dengan menggerakkan posisi pemanasan medan listrik, zona cair pada polisilikon bergerak ke atas terus menerus, sedangkan kristal benih perlahan berputar dan meregang ke bawah, secara bertahap membentuk batang silikon kristal tunggal. Karena metode peleburan zona tidak menggunakan wadah, banyak sumber polusi yang dapat dihindari, dan kristal tunggal yang ditarik dengan metode peleburan zona memiliki karakteristik kemurnian tinggi.

▲Struktur ruang kristal tunggal FZ Farad

▲ Diagram skema penarikan kristal tunggal FZ

2. Biaya produksi

Wafer silikon semikonduktor memiliki persyaratan kemurnian dan sifat kelistrikan yang lebih tinggi dibandingkan wafer silikon energi baru, sehingga diperlukan lebih banyak langkah pemurnian dan pasokan bahan mentah dalam proses pembuatannya, sehingga menghasilkan bahan baku produksi yang lebih beragam. Oleh karena itu, proporsi biaya bahan silikon relatif berkurang, namun proporsi biaya produksi akan relatif meningkat.

Untuk wafer silikon semikonduktor, biaya bahan baku merupakan biaya utama, terhitung sekitar 47% dari biaya bisnis utama. Yang kedua adalah biaya produksi yang menyumbang sekitar 38,6%. Mirip dengan industri manufaktur semikonduktor, industri wafer silikon merupakan industri padat modal dengan permintaan investasi aset tetap yang tinggi, yang akan menghasilkan biaya produksi yang tinggi akibat depresiasi aset tetap seperti mesin dan peralatan. Terakhir, biaya tenaga kerja langsung mencapai sekitar 14,4%.

Di antara biaya bahan baku pembuatan wafer silikon, polisilikon adalah bahan baku utama, yang menyumbang sekitar 30,7%. Yang kedua adalah bahan pengemas yang menyumbang sekitar 17,0%. Karena wafer silikon semikonduktor memiliki persyaratan kebersihan dan vakum yang tinggi, terutama untuk wafer silikon, yang mudah teroksidasi, persyaratan pengemasan jauh lebih tinggi dibandingkan dengan wafer silikon energi baru. Oleh karena itu, dalam struktur biaya, bahan pengemas mempunyai proporsi yang tinggi. Cawan lebur kuarsa menyumbang sekitar 8,7% dari biaya bahan baku. Wadah kuarsa yang digunakan dalam pembuatan wafer silikon semikonduktor juga merupakan wadah sekali pakai, namun sifat fisik dan termal wadah tersebut lebih menuntut. Cairan pemoles, roda gerinda, dan bantalan pemoles berjumlah 13,8% dan terutama digunakan dalam proses pemolesan wafer silikon.

▲Struktur biaya operasional industri silikon pada tahun 2018

▲ Komposisi bahan baku industri silikon pada tahun 2018

Biaya air dan listrik menyumbang sekitar 15% dari biaya produksi: Dalam biaya produksi, total biaya air dan listrik menyumbang sekitar 15% dari seluruh biaya produksi, dimana biaya listrik menyumbang sekitar 11,4% dan biaya air menyumbang sekitar 11,4% dari total biaya produksi. sekitar 3,4%. Dalam hal jumlah yang sesuai, menurut data keuangan Grup Industri Silikon tahun 2018, total biaya listrik dan air setara dengan biaya bahan pengemas, terhitung sekitar setengah dari bahan polisilikon. Biaya listriknya sedikit lebih tinggi dibandingkan cawan lebur kuarsa sekitar 20%.

▲ Proporsi biaya produksi industri silikon pada tahun 2018

▲ Komposisi biaya parsial Grup Industri Silikon pada tahun 2018 (Satuan: 10,000 yuan)

3, Empat hambatan dalam pembuatan wafer silikon

Hambatan terhadap wafer silikon relatif tinggi, terutama untuk wafer silikon semikonduktor. Ada empat hambatan utama: hambatan teknis, hambatan sertifikasi, hambatan peralatan, dan hambatan modal.

▲ Hambatan utama bagi industri manufaktur wafer silikon

Hambatan teknis:Indikator teknis wafer silikon relatif besar. Selain ukuran umum, ketebalan pemolesan, dll., ada juga kelengkungan, resistivitas, kelengkungan, dll. pada wafer silikon. Dalam hal wafer silikon 300mm arus utama, karena persyaratan keseragaman yang tinggi dari proses lanjutan untuk wafer silikon, dibandingkan dengan wafer 200mm, parameter seperti kerataan, kelengkungan, kelengkungan, dan residu logam permukaan ditambahkan untuk memantau persyaratan kualitas wafer silikon 300mm . Dalam hal kemurnian, wafer silikon proses lanjutan harus memiliki kandungan sekitar 9N (99,9999999%)-11N (99,999999999%), yang merupakan hambatan teknis utama bagi pemasok wafer silikon.

Wafer silikon adalah produk yang sangat disesuaikan; kemurnian adalah parameter paling dasar dari wafer silikon dan juga penghalang teknis utama. Selain itu, wafer silikon bukanlah produk universal dan tidak dapat ditiru. Spesifikasi wafer silikon besar di berbagai pabrik pengecoran wafer sangat berbeda, dan perbedaan penggunaan berbagai produk terminal juga akan menyebabkan persyaratan yang sangat berbeda untuk wafer silikon. Hal ini mengharuskan produsen wafer silikon untuk merancang dan memproduksi wafer silikon yang berbeda sesuai dengan produk pelanggan akhir yang berbeda, yang selanjutnya meningkatkan kesulitan pasokan wafer silikon.

▲ Perkiraan keuntungan segmen bisnis perusahaan

Hambatan sertifikasi:Produsen chip memiliki persyaratan ketat terhadap kualitas berbagai bahan mentah dan sangat berhati-hati dalam memilih pemasok. Ada hambatan besar untuk masuk ke daftar pemasok produsen chip. Biasanya, produsen chip akan meminta pemasok wafer silikon untuk menyediakan beberapa wafer silikon untuk produksi percobaan, dan sebagian besar digunakan untuk wafer uji, bukan wafer produksi massal wafer. Setelah melewati uji wafer, sejumlah kecil wafer produksi massal akan diproduksi secara uji coba. Setelah lolos sertifikasi internal, produsen chip akan mengirimkan produknya ke pelanggan hilir. Setelah mendapatkan sertifikasi pelanggan, pemasok wafer silikon akhirnya akan disertifikasi dan kontrak pembelian akan ditandatangani. Butuh waktu lama bagi produk perusahaan wafer silikon semikonduktor untuk masuk ke rantai pasok produsen chip. Siklus sertifikasi untuk pemasok baru memakan waktu setidaknya 12-18 bulan.

Selain itu, hambatan sertifikasi dari wafer uji ke wafer produksi massal: Saat ini, sebagian besar wafer berukuran 12-inci di Tiongkok tetap memasok wafer uji, namun prosedur sertifikasi untuk wafer uji sama sekali berbeda dengan prosedur sertifikasi untuk wafer uji. wafer produksi massal, dan standar sertifikasi untuk wafer silikon produksi massal lebih ketat. Karena wafer silikon uji tidak memproduksi chip, wafer tersebut hanya perlu disertifikasi oleh pabrik pengecoran wafer itu sendiri, dan hanya perlu disertifikasi di lokasi produksi saat ini. Namun, untuk wafer silikon yang diproduksi secara massal, wafer tersebut harus disertifikasi oleh pelanggan terminal fabless dan dipantau di semua langkah seluruh proses produksi sebelum dapat dipasok dalam jumlah banyak. Secara umum, untuk menjaga stabilitas pasokan wafer silikon dan hasil chip. Setelah produsen wafer dan pemasok wafer silikon menjalin hubungan pasokan, mereka tidak akan mudah berganti pemasok, dan kedua belah pihak akan membangun mekanisme umpan balik untuk memenuhi kebutuhan yang dipersonalisasi, dan keterikatan antara pemasok wafer silikon dan pelanggan akan terus meningkat. Jika produsen wafer silikon baru bergabung dengan pemasok, maka harus memberikan hubungan kerja sama yang lebih erat dan kualitas wafer silikon yang lebih tinggi daripada pemasok aslinya. Oleh karena itu, dalam industri wafer silikon, kelengketan antara pemasok wafer silikon dan produsen wafer relatif besar, dan sulit bagi pemasok baru untuk memecahkan kelengketan tersebut.

Hambatan peralatan:Peralatan inti untuk pembuatan wafer silikon adalah tungku kristal tunggal, yang dapat digambarkan sebagai "mesin fotolitografi" dalam wafer silikon. Tungku kristal tunggal dari produsen wafer silikon arus utama internasional semuanya diproduksi sendiri. Misalnya, tungku kristal tunggal Shin-Etsu dan SUMCO dirancang dan diproduksi secara independen oleh perusahaan atau dirancang dan diproduksi melalui anak perusahaan induk, dan produsen wafer silikon lainnya tidak dapat membelinya. Produsen wafer silikon besar lainnya memiliki pemasok tungku kristal tunggal independen dan menandatangani perjanjian kerahasiaan yang ketat, sehingga produsen wafer silikon eksternal tidak mungkin membeli, atau mereka hanya dapat membeli tungku kristal tunggal biasa, tetapi tidak dapat memasok tungku kristal tunggal berspesifikasi tinggi . Oleh karena itu, hambatan peralatan juga menjadi alasan mengapa produsen dalam negeri tidak dapat memasuki pemasok utama wafer silikon global.

Hambatan modal:Proses pembuatan wafer silikon semikonduktor rumit, memerlukan pembelian peralatan produksi yang canggih dan mahal, dan juga memerlukan modifikasi dan debugging terus-menerus sesuai dengan kebutuhan pelanggan yang berbeda. Karena tingginya biaya tetap seperti depresiasi peralatan, perubahan permintaan hilir berdampak lebih besar pada pemanfaatan kapasitas perusahaan wafer silikon, dan juga pada keuntungan perusahaan manufaktur wafer silikon. Secara khusus, perusahaan yang baru saja memasuki industri wafer silikon hampir mengalami kerugian sebelum mereka mencapai pengiriman skala besar, dan memiliki persyaratan hambatan modal yang tinggi. Selain itu, karena siklus sertifikasi pabrik wafer untuk wafer silikon yang panjang, produsen wafer silikon perlu terus berinvestasi selama periode ini, yang juga membutuhkan dana besar.

3. Masih akan menjadi raja bahan semikonduktor Saat ini, pasar wafer semikonduktor didominasi oleh bahan silikon. Bahan silikon menyumbang sekitar 95% dari seluruh pasar semikonduktor. Bahan lainnya sebagian besar adalah bahan semikonduktor majemuk, terutama wafer GaAs bahan semikonduktor generasi kedua dan wafer bahan semikonduktor generasi ketiga SiC dan GaN. Diantaranya, wafer silikon sebagian besar merupakan chip logika, chip memori, dll., dan merupakan bahan wafer semikonduktor yang paling banyak digunakan. Wafer GaAs sebagian besar merupakan chip RF, dan skenario aplikasi utamanya adalah tegangan rendah dan frekuensi tinggi; bahan semikonduktor generasi ketiga sebagian besar merupakan chip berdaya tinggi dan frekuensi tinggi, dan skenario aplikasi utamanya adalah frekuensi tinggi dan daya tinggi.

▲ Rasio bahan wafer

▲ Lingkup aplikasi wafer dari bahan yang berbeda

Semikonduktor majemuk dan bahan silikon tidak berada dalam hubungan kompetitif, melainkan hubungan yang saling melengkapi; hukum perkembangan bahan semikonduktor (terutama wafer, substrat, dan bahan wafer epitaksi) mencakup tiga jalur, yaitu ukuran, kecepatan dan daya, dan ketiga jalur tersebut sesuai dengan bahan semikonduktor generasi pertama, kedua, dan ketiga.

▲ Perbandingan kinerja material generasi pertama/kedua/ketiga

Bahan semikonduktor generasi pertama:Rute ukuran besar: Bahan semikonduktor generasi pertama mengacu pada bahan silikon. Bahan silikon merupakan bahan wafer yang paling awal dikembangkan, dan juga merupakan bahan dengan teknologi paling matang, biaya terendah, dan rantai industri terlengkap pada tahap ini. Pada saat yang sama, seiring bertambahnya ukuran wafer silikon, biaya satu chip menurun. Area aplikasi utama adalah chip logika dan bidang bertegangan rendah dan berdaya rendah. Ukuran wafer silikon berkisar dari 2 inci, 4 inci, 6 inci, 8 inci, hingga teknologi wafer mainstream 12-inci saat ini. Perusahaan wafer silikon yang umum termasuk Shin-Etsu Chemical Jepang, Sumco, dll. Saat ini, pabrik wafer internasional utama menggunakan bahan silikon sebagai bahan produksi utama.

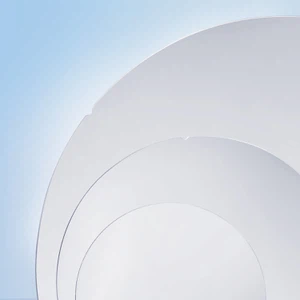

▲Perbandingan ukuran wafer yang berbeda

Bahan semikonduktor generasi kedua:rute berkecepatan tinggi. Karena chip harus mampu menahan peralihan frekuensi tinggi di sirkuit RF, wafer semikonduktor generasi kedua diciptakan. Bidang aplikasi utama adalah sirkuit RF, dan bidang terminal tipikal adalah chip RF pada terminal seluler seperti ponsel. Semikonduktor generasi kedua terutama diwakili oleh GaAs (gallium arsenide) dan InP (indium fosfida), di antaranya GaAs adalah bahan chip RF terminal seluler yang umum digunakan saat ini. Perusahaan pengecoran yang umum termasuk Taiwan Win Semiconductors, Macronix, Skyworks, Qorvo, dll., yang merupakan perusahaan chip RF IDM. Arus utama saat ini adalah wafer berukuran 4-inci dan 6-inci.

Bahan semikonduktor generasi ketiga:rute berkekuatan tinggi: hampir pada titik awal yang sama, dengan peluang terbanyak. Cara ketiga adalah meningkatkan daya, yang akan mendorong penerapannya secara luas di bidang sirkuit berdaya tinggi. Bahan utamanya adalah SiC dan GaN. Terminal utama adalah bidang industri, otomotif dan lainnya. Jalur listrik mengembangkan chip IGBT pada bahan silikon, sedangkan bahan SiC (silikon karbida) dan GaN (gallium nitrida) memiliki kinerja lebih tinggi daripada IGBT. Saat ini, wafer SiC sebagian besar berukuran 4-inci dan 6-inci, dan bahan GaN sebagian besar berukuran 6-inci dan 8-inci. Pabrik pengecoran besar dunia termasuk Cree dan Wolfspeed di Amerika Serikat dan X-Fab di Jerman. Namun di bidang ini, perkembangan raksasa internasional juga relatif lambat. Perusahaan dalam negeri seperti Sanan Optoelektronik, meskipun masih terdapat kesenjangan tertentu dalam tingkat teknologi, berada pada tahap awal dari keseluruhan industri dan kemungkinan besar akan mematahkan monopoli asing dan menempati tempat di peta pengecoran tenaga listrik internasional.

Bahan majemuk memerlukan substrat silikon:Meskipun saat ini terdapat banyak sekali chip wafer SiC dan GaN, seperti charger GaN yang dirilis oleh Xiaomi, OPPO, dan Realme, dan model3 yang dirilis oleh Tesla menggunakan SiC MOSFET, bukan IGBT. Namun, untuk wafer, sebagian besar chip semikonduktor majemuk konsumen saat ini menggunakan wafer silikon sebagai substrat, kemudian membuat wafer epitaksi majemuk, dan kemudian membuat chip pada wafer epitaksi.

Biaya wafer semikonduktor majemuk relatif tinggi:Saat ini, karena belum lengkapnya rantai industri semikonduktor majemuk, kapasitas produksi semikonduktor majemuk rendah dan harga wafer semikonduktor majemuk relatif tinggi. Hal ini menyebabkan penerimaan pengguna akhir yang rendah, dan solusi utama untuk elektronik konsumen masih berupa "substrat silikon + wafer epitaksi majemuk". Di bidang otomotif, IGBT berbasis silikon masih menjadi solusi utama. Chip IGBT berbasis silikon memiliki biaya rendah dan beragam voltase opsional. Harga perangkat SiC MOSFET 6 hingga 10 kali lipat dari harga IGBT berbasis silikon. Membandingkan parameter kinerja SiC-MOSFET dan Si-IGBT dengan parameter teknis 650V/20A Infineon, SiC-MOSFET masih lebih unggul dari Si-IGBT dalam hal parameter kinerja, namun dari segi harga, SiC-MOSFET 7 kali lipat dari Si-IGBT. Selain itu, seiring dengan menurunnya resistansi perangkat SiC, harga SiC-MOSFET meningkat secara eksponensial. Misal, ketika on-resistance 45 miliohm, SiC-MOSFET hanya $57,6, ketika on-resistance 11 miliohm, harganya $159,11, dan ketika on-resistance sama dengan 6 miliohm, harganya sudah mencapai $310,98.

▲ Perbandingan Infineon SiC-MOSFET vs. Si-IGBT

▲ Harga Infineon SiC-MOSFET dan hubungan resistansi

4, Upaya dalam negeri telah menciptakan potensi pasar yang besar.

1. Pasar wafer silikon sedang memasuki siklus pertumbuhan.

Proporsi bahan manufaktur semikonduktor meningkat dari tahun ke tahun. Bahan semikonduktor dapat dibagi menjadi bahan pengemas dan bahan manufaktur (termasuk wafer silikon dan berbagai bahan kimia, dll.). Dalam jangka panjang, bahan manufaktur semikonduktor dan bahan pengemas berada dalam tren yang sama. Namun, sejak tahun 2011, dengan terus berkembangnya proses-proses canggih, konsumsi bahan manufaktur semikonduktor secara bertahap meningkat, dan kesenjangan antara bahan manufaktur dan bahan pengemas secara bertahap meningkat. Pada tahun 2018, penjualan bahan manufaktur sebesar US$32,2 miliar, dan penjualan bahan kemasan sebesar US$19,7 miliar, serta bahan manufaktur sekitar 1,6 kali lipat dari bahan kemasan. Di antara bahan semikonduktor, bahan manufaktur menyumbang sekitar 62% dan bahan pengemas menyumbang 38%.

▲ Proporsi konsumsi bahan semikonduktor pada tahun 2018

▲ Rasio biaya bahan pembuatan semikonduktor

Wafer silikon adalah bahan habis pakai terbesar dalam manufaktur semikonduktor; Di antara bahan manufaktur, wafer silikon sebagai bahan baku semikonduktor memiliki proporsi terbesar, mencapai 37%. Sejak tahun 2017, dengan kekalahan Lee Sedol oleh "AlphaGo", teknologi bintang baru yang dipimpin oleh kecerdasan buatan telah menjadi teknologi utama yang mendorong pengembangan semikonduktor global. Secara khusus, pada tahun 2018, permintaan global akan memori melonjak, ditambah dengan merebaknya teknologi blockchain, dan permintaan wafer silikon mencapai rekor tertinggi. Peningkatan pengiriman semikonduktor global juga mendorong peningkatan pesat pengiriman wafer silikon. Dalam hal pengiriman, pada tahun 2018, area pengiriman wafer silikon global untuk pertama kalinya melebihi 10 miliar inci persegi, mencapai 12,7 miliar inci persegi. Pada tahun 2019, akibat gesekan perdagangan pada paruh pertama tahun ini, luas pengiriman turun menjadi 11,8 miliar inci persegi. Dari segi omset pasar, penjualan pasar global pada tahun 2018 sebesar US$11,4 miliar, dan pada tahun 2019 mencapai US$11,2 miliar.

▲2009-2019 Area Pengiriman Wafer Silikon Global

▲2009-2019 Penjualan Wafer Silikon Global

Dari perspektif segmentasi wafer, karena tingginya biaya bahan semikonduktor generasi kedua dan ketiga, dan fakta bahwa sebagian besar semikonduktor majemuk didasarkan pada wafer silikon, wafer silikon menyumbang 95% dari substrat wafer global. Dari perspektif ukuran wafer tertentu, wafer 12-inci adalah jenis wafer silikon global yang utama. Pada tahun 2018, wafer berukuran 12-inci menyumbang 64% dari pengiriman wafer silikon global, dan wafer berukuran 8-inci menyumbang 26%.

▲ Rasio pengiriman wafer silikon berdasarkan ukuran

Dari perspektif aplikasi terminal, konsumsi global wafer 12-inci sebagian besar adalah chip memori, dengan memori Nand Flash dan DRAM menyumbang total sekitar 75%, dimana Nand Flash mengonsumsi sekitar 33% wafer, dan Nand flash memiliki 35% pasar hilir di pasar ponsel pintar. Terlihat bahwa peningkatan pengiriman dan kapasitas ponsel pintar merupakan faktor utama yang mendorong pengiriman wafer berukuran 12-inci. Di antara wafer berukuran 12-inci, chip logika menyumbang sekitar 25%, DRAM menyumbang sekitar 22,2%, dan chip lain seperti CIS menyumbang sekitar 20%.

2. Pasar wafer silikon semikonduktor Tiongkok memiliki ruang yang sangat besar

Pasar material semikonduktor Tiongkok terus berkembang. Pada tahun 2018, penjualan material semikonduktor global mencapai US$51,94 miliar, meningkat dari tahun ke tahun sebesar 10,7%. Diantaranya, penjualan Tiongkok mencapai US$8,44 miliar. Berbeda dengan pasar global, penjualan bahan semikonduktor Tiongkok telah tumbuh sejak tahun 2010, dan telah tumbuh lebih dari 10% selama tiga tahun berturut-turut dari tahun 2016 hingga 2018. Pasar bahan semikonduktor global sangat dipengaruhi oleh faktor siklus, terutama di Taiwan , Tiongkok dan Korea Selatan yang fluktuasinya besar. Pasar Amerika Utara dan Eropa hampir berada pada kondisi pertumbuhan nol. Bahan semikonduktor Jepang telah lama berada dalam kondisi pertumbuhan negatif. Secara global, hanya pasar material semikonduktor di Tiongkok daratan yang berada dalam jendela pertumbuhan jangka panjang. Pasar material semikonduktor Tiongkok sangat kontras dengan pasar global.

▲ Penjualan material semikonduktor global dan tingkat pertumbuhan (dalam miliar dolar AS)

▲ Penjualan tahunan bahan semikonduktor menurut negara dan wilayah (Satuan: miliar dolar AS)

Bahan semikonduktor global secara bertahap beralih ke pasar daratan Tiongkok. Dari pangsa penjualan di berbagai negara dan wilayah, tiga negara atau wilayah teratas menyumbang 55% pada tahun 2018, dan efek konsentrasi regional terlihat jelas. Diantaranya, Taiwan, China menyumbang sekitar 23% dari kapasitas produksi wafer global, menjadikannya kawasan dengan kapasitas produksi terbesar di dunia. Penjualan bahan semikonduktornya mencapai US$11,4 miliar, mencakup 22% dunia, menduduki peringkat pertama, dan telah menjadi kawasan konsumsi bahan semikonduktor terbesar di dunia selama sembilan tahun berturut-turut. Korea Selatan menyumbang sekitar 20% dari kapasitas produksi wafer global, dengan penjualan bahan semikonduktor sebesar US$8,72 miliar, menyumbang 17%, menempati peringkat kedua. Tiongkok Daratan menyumbang sekitar 13% dari kapasitas produksi global, dengan penjualan bahan semikonduktor sebesar US$8,44 miliar, menyumbang sekitar 16% dari dunia, dan menempati peringkat ketiga. Namun, dalam jangka panjang, pangsa pasar bahan semikonduktor di daratan Tiongkok meningkat dari tahun ke tahun, dari 7,5% pada tahun 2007 menjadi 16,2% pada tahun 2018. Bahan semikonduktor global secara bertahap beralih ke pasar daratan Tiongkok.

▲ Pangsa penjualan berdasarkan negara dan wilayah pada tahun 2018

▲ Penjualan dan pembagian material semikonduktor di Tiongkok daratan (dalam miliar dolar AS)

Kapasitas produksi wafer global akan menghasilkan pertumbuhan yang eksplosif. Pabrik wafer berukuran 12-inci, yang mewakili teknologi tercanggih dalam pabrik wafer saat ini, berada pada puncak konstruksinya dari tahun 2017 hingga 2019, dengan rata-rata penambahan pabrik wafer berukuran {{3}inci setiap tahunnya di seluruh dunia. Diperkirakan pada tahun 2023, akan ada pabrik wafer berukuran 138 12-inci di dunia. Menurut statistik IC Insight, karena ketidakpastian perang dagang Tiongkok-AS pada paruh pertama tahun 2019, pabrik wafer besar di seluruh dunia menunda rencana peningkatan kapasitas mereka, namun tidak membatalkannya. Dengan pulihnya perdagangan Tiongkok-AS pada paruh kedua tahun 2019 dan merebaknya pasar 5G, kapasitas produksi wafer global pada tahun 2019 masih mempertahankan peningkatan sebesar 7,2 juta keping. Namun, dengan datangnya gelombang penggantian pasar 5G, kapasitas produksi wafer global akan mencapai periode puncak peningkatan dari tahun 2020 hingga 2022, dengan peningkatan dalam tiga tahun masing-masing sebesar 17,9 juta keping, 20,8 juta keping, dan 14,4 juta keping, dan akan mencetak rekor tertinggi pada tahun 2021. Kapasitas wafer ini akan berada di Korea Selatan (Samsung, Hynix), Taiwan (TSMC) dan Tiongkok daratan (Penyimpanan Sungai Yangtze, Penyimpanan Changxin, SMIC, Semikonduktor Huahong, dll.). Tiongkok Daratan akan menyumbang 50% dari peningkatan kapasitas.

▲Jumlah 12-pabrik wafer inci di seluruh dunia, 2002-2023

▲ Peningkatan kapasitas produksi global (unit: juta keping/tahun, setara dengan 8-inci wafer)

Pembangunan pabrik wafer di daratan Tiongkok akan mengantarkan periode pertumbuhan yang pesat. Sejak tahun 2016, Tiongkok daratan mulai aktif berinvestasi dalam pembangunan pabrik wafer, dan gelombang pembangunan pabrik telah dimulai. Menurut perkiraan SEMI, 62 pabrik wafer akan dibangun dan diproduksi di dunia dari tahun 2017 hingga 2020, dimana 26 di antaranya akan berada di Tiongkok, atau mencakup 42% dari total produksi. Jumlah konstruksi pada tahun 2018 adalah 13, menyumbang 50% dari ekspansi. Hasil ekspansi pasti akan menyebabkan peningkatan belanja modal dan belanja peralatan untuk pabrik wafer. Menurut SEMI, pada tahun 2020, kapasitas terpasang pabrik wafer di Tiongkok daratan akan mencapai setara 4 juta 8-inci wafer per bulan, dibandingkan dengan 2,3 juta pada tahun 2015, dengan tingkat pertumbuhan gabungan tahunan sebesar 12%, yaitu jauh lebih tinggi dibandingkan wilayah lain. Pada saat yang sama, National Big Fund juga berinvestasi besar-besaran di industri manufaktur semikonduktor. Pada tahap pertama investasi Dana Besar, industri manufaktur menyumbang 67%, jauh lebih tinggi dibandingkan industri desain serta industri pengemasan dan pengujian.

▲2010-2020 Investasi luar biasa wafer semikonduktor Tiongkok (Unit: US$ 100 juta)

▲Rasio investasi tahap pertama Dana Besar Nasional

Hingga akhir tahun 2019, masih ada 9 8-pabrik wafer inci dan 10 12-pabrik wafer inci yang sedang dibangun atau direncanakan di Tiongkok. Selain itu, karena sebagian besar pabrik wafer berukuran 12-inci di Tiongkok saat ini sedang dalam produksi uji coba atau produksi dalam jumlah kecil, kapasitas produksi mereka berada pada titik terbawah. Setelah mendapat verifikasi produk dari pelanggan dan verifikasi pasar, kapasitas produksi akan memasuki tahap ramp-up, dan permintaan bahan baku hulu akan sangat besar.

▲ Pabrik wafer baru di Tiongkok

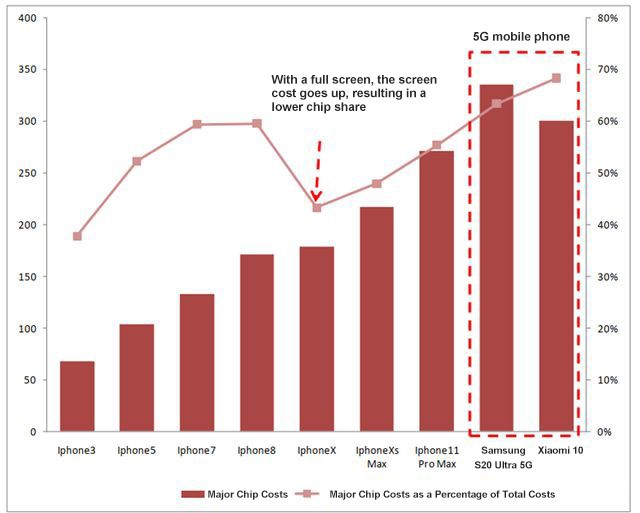

Popularitas 5G telah menyebabkan peningkatan konten silikon pada terminal: dari era ponsel pintar yang dimulai dengan iPhone 3, hingga ponsel 4G yang diwakili oleh iPhone 5, dan terakhir hingga era ponsel 5G saat ini. Kandungan silikon pada ponsel terus meningkat. Menurut analisis biaya material ponsel oleh organisasi pembongkaran seperti wawasan teknologi dan iFixit, nilai unit chip utama ponsel, seperti prosesor ponsel (AP), chip pemrosesan baseband (BP), memori (Nand flash , DRAM), modul kamera (CIS), chip frekuensi radio (RF), chip manajemen daya (PMIC), chip Bluetooth/wifi, dll., telah menunjukkan peningkatan bertahap, dan proporsi nilai total unit telah meningkat tahun demi tahun. Meskipun pada tahap iPhone X, proporsi chip menurun karena perubahan layar, dengan optimasi berkelanjutan berikutnya, proporsi biaya chip juga meningkat dari tahun ke tahun. Pada era iPhone 11 pro max, puncak ponsel 4G, proporsi chip utama telah mencapai 55%, dan nilai satu unit sekitar US$272. Dalam evolusi dari iPhone 3 ke iPhone 11 Pro Max, kamera ponsel telah berubah dari satu bidikan menjadi 3 bidikan, memori tubuh meningkat dari 8GB menjadi 512GB, proporsi konten silikon per unit meningkat dari 37% menjadi 55% , dan nilai per unit meningkat dari US$68 menjadi US$272.

Tahun 2020 merupakan tahun pertama produksi massal ponsel 5G. Berdasarkan analisis pembongkaran ponsel Samsung S20 dan Xiaomi 10 yang telah dirilis, nilai dan proporsi chip utama per unitnya semakin meningkat dibandingkan ponsel 4G. Bagi Samsung, chip utama menyumbang 63,4% dari total biaya material, dan nilai per unitnya telah mencapai US$335, 23% lebih tinggi dari iPhone 11 Pro Max. Bagi Xiaomi, proporsi chip utama bahkan lebih tinggi, mencapai 68,3%, dan nilai per unit chip utama juga mencapai US$300. Menurut pembongkaran Samsung S20 dan Xiaomi 10, diperkirakan chip utama pada ponsel 5G awal akan berjumlah sekitar 65%~70%, dan nilai satu mesin akan menjadi sekitar US${{18} }.

▲ Rincian biaya BOM dari ponsel pintar mainstream

▲ Rasio biaya chip utama di ponsel yang berbeda

Pembangunan pabrik wafer meningkatkan permintaan wafer silikon: perluasan kapasitas pabrik wafer pasti akan menyebabkan peningkatan permintaan wafer silikon. Saat ini, Tiongkok telah banyak berinvestasi pada pabrik wafer, membentuk industri memori yang didominasi oleh Yangtze Memory Technologies dan Hefei Changxin, industri chip logika yang didominasi oleh SMIC, lini produksi proses khusus yang didominasi oleh Huahong Semiconductor dan Jetta Semiconductor, serta pengecoran perangkat listrik. didominasi oleh China Resources Microelectronics dan Silan Microelectronics. Saat ini, tingkat pertumbuhan penjualan wafer silikon di Tiongkok daratan pada tahun 2017/2018 lebih tinggi dari 40%. Dan dengan memanfaatkan tren investasi dana besar dan substitusi dalam negeri, pabrik wafer hilir telah sepenuhnya memperluas kapasitas produksinya, sehingga mendorong peningkatan permintaan wafer silikon hulu. Menurut perkiraan SUMCO, pada tahun 2020, permintaan wafer silikon 8-inci di daratan Tiongkok akan berjumlah sekitar 970,000 buah, dan wafer 12-inci akan mencapai 1,05 juta buah.

▲ Tingkat pertumbuhan dan penjualan wafer silikon daratan Tiongkok (Unit: US$ miliar)

▲Perubahan permintaan wafer silikon di Tiongkok daratan (unit: 10,000 buah/bulan)

Siklus kenaikan harga + proses lanjutan mendorong kenaikan "harga": Menurut perhitungan harga wafer silikon historis, saat ini berada di awal babak baru siklus kenaikan harga. Dari tanggal 2009 hingga 2011, ponsel pintar dengan cepat menjadi populer, kandungan silikon pada ponsel meningkat, dan harga silikon per satuan luas terus meningkat, mencapai $1,09/inci persegi pada tahun 2011. Kemudian , seiring dengan meningkatnya persediaan wafer silikon dan penurunan penjualan ponsel pintar, harga wafer silikon per unit luas terus turun, dan mencapai titik terendah pada tahun 2016, yaitu $0,67/inci persegi. Pada tahun 2016, "AlphaGo" Google mengalahkan Lee Sedol, memungkinkan kecerdasan buatan memasuki tahap sejarah. Permintaan global terhadap wafer silikon meningkat, memasuki babak baru siklus kenaikan harga. Dengan dirilisnya ponsel 5G pada tahun 2019, harga wafer silikon per unit luas mencapai $0,94. Dengan peluncuran ponsel 5G dalam skala besar pada tahun 2020, yang mendorong permintaan global akan wafer silikon, diperkirakan akan ada ruang kenaikan harga selama 2-3 tahun di masa depan.

Proses lanjutan menaikkan harga; wafer silikon semikonduktor adalah bahan dasar pembuatan chip, dan fluktuasi kualitas apa pun akan berdampak serius pada chip. Dengan terus berkembangnya proses lanjutan, persyaratan pengotor untuk wafer silikon semikonduktor semakin tinggi. Persyaratan yang semakin tinggi membuat proses pembuatan wafer silikon semakin sulit, sehingga harganya pun semakin tinggi. Misalnya, untuk wafer silikon berukuran 12-inci yang sama, harga wafer silikon proses 7nm adalah 4,5 kali lipat harga wafer silikon 90nm. Saat ini, pabrik wafer di Tiongkok daratan sebagian besar dibuat dengan wafer berukuran 12-inci, dan harga wafer silikon jauh lebih tinggi dibandingkan wafer berukuran 8-inci. Pada saat yang sama, pabrik pengecoran chip logika yang diwakili oleh SMIC dan Huahong Semiconductor telah secara bertahap mentransfer proses dari proses 28nm ke 16/14nm, yang telah meningkatkan harga wafer silikon secara keseluruhan.

Sejak lini produksi 12-inci pertama kali dibuka di dunia pada tahun 2000, permintaan pasar telah meningkat secara signifikan. Pada tahun 2008, volume pengiriman wafer silikon melebihi 8-inci untuk pertama kalinya, dan pada tahun 2009 melampaui jumlah luas pengiriman wafer silikon ukuran lainnya. Dari tahun 2016 hingga 2018, karena pesatnya perkembangan pasar negara berkembang seperti AI, komputasi awan, dan blockchain, tingkat pertumbuhan tahunan gabungan wafer silikon berukuran 12-inci adalah sebesar 8%. Di masa depan, pangsa pasar wafer silikon berukuran 12-inci akan terus meningkat. Menurut data SUMCO, masih akan ada kesenjangan dalam pasokan dan permintaan global wafer silikon berukuran 12-inci dalam 3-5 tahun ke depan, dan kesenjangan tersebut akan semakin besar seiring dengan berkembangnya semikonduktor siklus meningkat. Pada tahun 2022, akan ada kesenjangan sebesar 1000 ribu/bulan. Sebagai basis manufaktur semikonduktor yang sedang berkembang di dunia, kesenjangan wafer silikon yang besar di Tiongkok akan mendorong kecepatan lokalisasi wafer silikon.

Menurut statistik SUMCO, jumlah penjualan wafer silikon di Tiongkok daratan pada tahun 2018 adalah sekitar US$930 juta, meningkat sebesar 45% dari tahun ke tahun, menjadikannya pasar wafer silikon dengan pertumbuhan tercepat di dunia. Mendapatkan manfaat dari rencana perluasan pabrik wafer besar seperti Yangtze Memory, SMIC, dan Changxin Storage di 2020-2022. Diperkirakan pada akhir tahun 2022, permintaan wafer silikon setara 12-inci di Tiongkok daratan akan mencapai 2,01 juta per bulan, dengan ruang pasar sebesar 20 miliar yuan.

Sibranch yakin sebagai penerima transfer ketiga industri semikonduktor, pangsa penjualan semikonduktor negara saya di pasar global terus meningkat. Selain itu, negara saya adalah produsen, eksportir, dan konsumen produk elektronik konsumen terbesar di dunia, dan memiliki permintaan yang besar terhadap produk semikonduktor. Oleh karena itu, tingkat lokalisasi akan berdampak besar terhadap keamanan industri. Sebagai variasi terbesar dan paling dasar di pasar bahan pembuatan wafer, negara saya memiliki kekurangan di bidang wafer silikon, dan ini lebih menonjol pada wafer silikon berukuran besar. Namun, dengan dukungan kebijakan dan dana nasional, banyak perusahaan Tiongkok telah merencanakan jalur produksi dan memasang wafer silikon semikonduktor berukuran besar.